Sistema automatico per la produzione di germogli di foraggio verde

SIDRO

Brevetto di invenzione industriale depositato

PREMESSA

La produzione di germogli di foraggio verde in ambienti controllati ha guadagnato maggiore attenzione negli ultimi anni per carenza di terreni agricoli dedicati alla produzione alimentare e per gli effetti negativi dei cambiamenti climatici. Tuttavia i costi operativi dei sistemi di produzione utilizzati fino ad oggi e le poche tecnologie messe a disposizione rappresentano le principali cause per la limitata diffusione di questo sistema di produzione di germogli di foraggio. Il progetto di SERECO rappresenta la soluzione ideale per una revisione completa delle tecniche e delle strategie di controllo degli ambienti interni, dell’irrigazione e dell’illuminazione utilizzate in passato, potenziando di molto l’automazione, limitando al minimo l’intervento dell’operatore e soprattutto riducendo il costo di investimento e il costo unitario del prodotto.

QUANDO USARLO

Il Sidro è da usare ogni qualvolta in un allevamento di bovini, bufalini, suini, ovini caprini ed altri capi minori si vuole integrare l’alimentazione secca con la quota di sostanza verde e fresca non disponibile per vari motivi, (stagione non idonea, reperibilità sul mercato, lontananza del pascolo, quotazioni elevate, ecc.) Il sistema automatico SIDRO produce 24/24 ore per 365 gg/anno la quantità e la qualità desiderata della quota verde di foraggio necessaria all’allevamento come alimento complementare alla quota di foraggio secco e/o granaglie e/o pellettato.

COME È FATTO

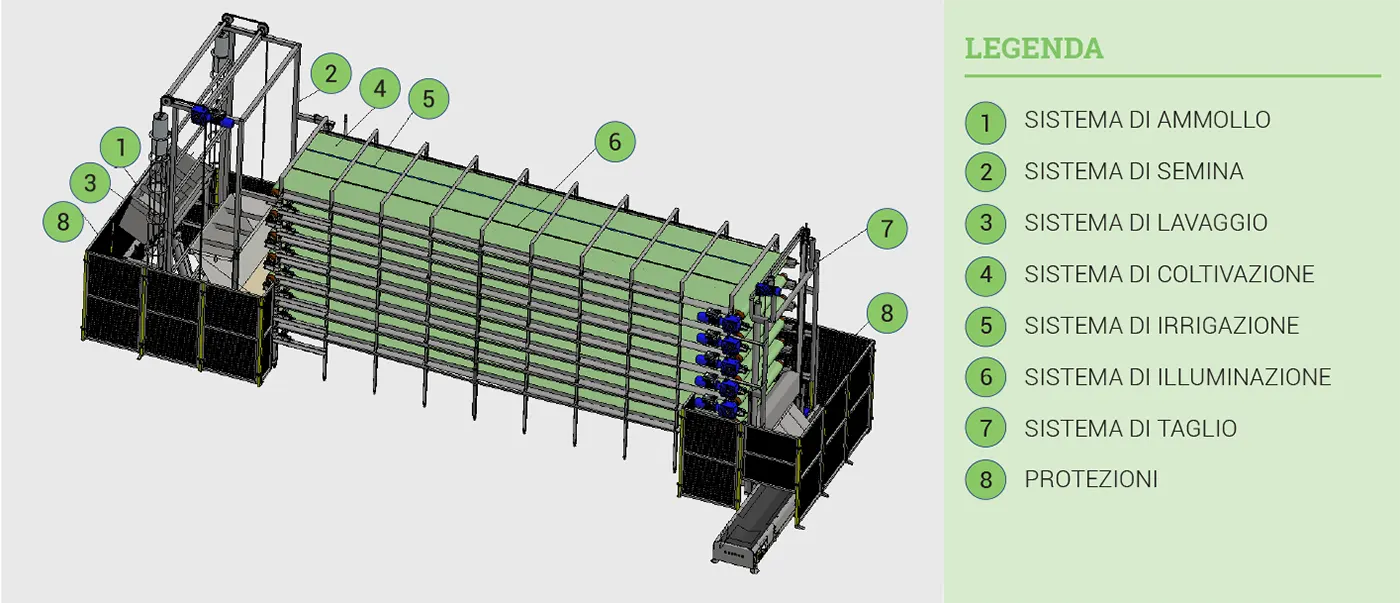

Il SIDRO è caratterizzato essenzialmente da 5 sezioni integrate in una unica macchina automatica e robotizzata: un sistema di pesatura e ammollo del seme; un sistema di semina; un sistema di coltivazione; un sistema di lavaggio del nastro e un sistema di taglio del foraggio. Oltre a quanto sopra la fornitura del SIDRO include sempre: l’impianto di irrigazione, l’impianto di illuminazione a LED, l’impianto di raccolta delle acque usate e l’impianto di trattamento, ricircolo e sterilizzazione con ozono delle stesse acque usate.

COME FUNZIONA

Il sistema funziona in ambiente a temperatura costante e umidità controllata quindi per la sua installazione è richiesta oltre a una platea di appoggio, normalmente in calcestruzzo, anche un container isolato termicamente, condizionato e ventilato all’interno. Giornalmente una quantità di seme predefinita tramite pesatura interna al sistema, si riversa nella vasca di ammollo dove il seme in presenza di acqua sterile viene tenuto in ammollo per un periodo di tempo che può variare dalle 2 alle 20 ore; dopo l’ammollo il seme, tramite ribaltamento della vasca di ammollo si riversa nella vasca di semina.

La vasca di semina ha un falso fondo costituito da un nastro trasportatore con caratteristiche idonee alla semina di varie tipologie di semi. All’ora predefinita, il sistema di semina si porta con movimenti sia verticali che orizzontali in prossimità del nastro di coltivazione da seminare, a questo punto si avviano in contemporanea sia il nastro di coltivazione che il nastro trasportatore della semina e inizia la semina vera e propria che in funzione della potenzialità dell’impianto può durare dai 6 ai 30 minuti circa. A semina terminata inizia il ciclo di coltivazione che dura circa 7 giorni. In questo periodo il seme viene regolarmente irrigato per brevi periodi di tempo, seguiti da lunghe pause, idonee a mantenere la corretta umidità del seme per ottimizzare germogliamento e crescita. Un sistema di illuminazione a led consente di fornire la giusta quantità di luce durante la giornata che normalmente non si discosta molto dalle 12 ore giornaliere. I 7 nastri di coltivazione vengono seminati uno al giorno e per ognuno si ripete quanto descritto fino a ora. Al settimo giorno la fase di germogliazione e crescita delle piantine con le sole sostanze nutritive contenute nel seme si è esaurita, quindi si provvede allo scarico del nastro seminato 7 giorni prima.

La fase di scarico inizia all’ora che decide l’operatore in base alle sue necessità e procede con le fasi successive come segue: con il consenso dell’operatore sul touch screen si avvia il nastro di coltivazione e il nastro trasportatore di allontanamento foraggio dal sistema, inizia quindi lo scarico del foraggio che viene guidato, prima della caduta, nel sistema di taglio. Il sistema di taglio permette il taglio della torta di foraggio in fasce di larghezza variabile a discrezione dell’utilizzatore e di lunghezza improbabile in base alla caduta sul nastro trasportatore di allontanamento. Ultimata la fase di scarico e allontanamento del foraggio inizia la fase di spazzolatura e lavaggio, con acqua sterile, del nastro di coltivazione appena scaricato. A questo punto il nastro scaricato e lavato, è pronto a ricominciare il ciclo con una nuova semina. Il numero di nastri e la durata del ciclo di coltivazione permettono di produrre giornalmente sempre la stessa quantità di prodotto per 365 gg. l’anno.